Cum funcționează un MES

Pentru a valorifica la maximum un sistem MES, este important să înțelegem cum funcționează acesta în scenarii de producție complexe. Iată câteva funcționalități avansate, esențiale pentru companiile care doresc să-și optimizeze operațiunile.

Gestionarea fluxurilor de producție complexe

Un sistem MES eficient trebuie să gestioneze comenzile de producție, fie ele de tip Make to Stock sau Make to Order, cu multiple etape și dependențe clare. De exemplu, sistemul poate bloca începutul etapei a doua până când prima etapă nu este finalizată sau nu a atins un volum minim de produse. De asemenea, un sistem avansat poate aloca inteligent utilajele, permițând, în anumite cazuri, executarea mai multor etape de producție, în paralel, la același utilaj. De exemplu, dacă dorim să debităm profile de metal în același timp pentru mai multe comenzi, în aplicația xTrack MES de la Axes Software se poate face acest lucru. xTrack MES de la Axes Software este o aplicație dezvoltată pe baza ultimelor tehnologii IT, remarcându-se printr-o flexibilitate sporită. Toate încep de la conceptele de bază ale aplicației.

Concepte ale MES de la Axes Software

Comenzile de producție, așa cum sunt cunoscute în ERP, au în vedere ce se consumă și ce se produce ca produs finit. O aplicație de tip MES trebuie să aibă posibilitatea ca o comandă de producție să fie spartă în etape de producție și/sau operații. O etapă de producție sau operație este o fază a unei comenzi complexe – de exemplu, aducerea materiilor prime la forma sau dimensiunile necesare pentru o a doua etapă în fluxul de producție.

Etapele de producție pot fi înlănțuite sau ramificate în structuri foarte complexe. Pentru urmărirea trasabilității și performanței în producție este necesară spargerea în etape de producție cât mai aproape de realitatea din teren. O etapă de producție se asignează la un utilaj. Anumite etape de producție pot comasa etape din mai multe etape dacă produsul finit este comun sau are proprietăți comune. De exemplu, dacă se face debitare de profil metalic se pot comasa etapele de debitare care folosesc aceeași materie primă.

Comenzile de producție se pot importa din aplicația ERP sau se generează automat sau manual direct în aplicația MES în baza unor principii stabilite cum ar fi stocul, comenzile clienților, previzionări de vânzări etc. O comandă de producție se sparge în mod automat în etape de producție și operații, iar eventualele comasări se pot face manual sau tot automat. Etapele vor sta la baza planificării.

Planificarea este un modul care, în mod automat, stabilește datele de începere și finalizare a fiecărei etape de producție, ținând cont de diferite relaționări și condiționări. Planificarea are ca prim element necesar prioritatea de executare a unei comenzi de producție și apoi a etapelor de producție, prioritate care este calculată în mod automat.

Planificarea producției poate genera și planificarea aprovizionării cu materii prime ca un beneficiu suplimentar. Planificarea poate suferi modificări în timp pentru că anumite evenimente neprevăzute pot să apară în execuția comenzilor anterioare. O planificare precisă depinde de configurarea corectă a unui ansamblu de factori interconectați. Ziua și ora estimată pentru începerea unei comenzi de producție vor declanșa în avans evenimente precum alimentarea cu materii prime a liniilor de producție.

Utilajele sunt foarte importante într-o aplicație MES. Sunt utile mai ales în planificare, dar și în organizarea activităților de mutare a mărfurilor. De asemenea, utilajele se urmăresc prin rapoarte pentru OEE și alți indicatori. Un utilaj poate avea mai multe stații de lucru la care se alimentează materiile prime și materialele necesare. Prin configurări și la nivelul articolelor, și la nivelul utilajelor, aplicația direcționează în mod automat materiile prime către stația aferentă.

Rețetele sunt definite la nivel de fiecare articol. O rețetă specifică ce cantități și ce articole, din punct de vedere teoretic, se pot consuma pentru producerea unui articol de produs finit. Aceste rețete se pot defini în MES sau se pot importa din aplicația ERP, odată cu nomenclatorul de articole. Fiecare rețetă specifică și etapa de producție la care trebuie consumat un material.

Fluxul tehnologic – Pentru fiecare articol trebuie definit un flux tehnologic, adică o succesiune de etape de producție. Practic, ținând cont de datele din rețetă și FLUX, se generează comenzile de producție din xTrack MES. Dacă fluxul și rețeta sunt deja gestionate de ERP, nu se mai importă în MES. În schimb, toate etapele vin importate cu toate datele aferente, gata să fie planificate și executate.

Stocurile. Sistemul MES oferă o gestionare flexibilă a materiilor prime și a produselor finite. Stocurile sunt gestionate la nivel de loturi cu date de expirare, loturi furnizor și loturi interne, dacă este cazul.

Mai mult decât trasabilitatea la nivel de lot, în aplicația xTrack MES gestionăm stocurile la nivel de palet sau chiar ambalări mai mici, de exemplu, butoaie. Fiecare butoi poate fi urmărit individual pentru a se putea face o trasabilitate completă, dar și pentru o ușurință în exploatare. Totul începe cu managementul materiilor prime care urmează a fi consumate și a materialelor. Stocurile de materii prime pot fi date în consum doar dacă s-a trecut de o etapă de verificare a calității.

Pentru fluxurile complexe de producție care implică mai multe etape și operații, aplicația MES gestionează și stocurile de produse semifabricate. Evidențierea acestora, de asemenea, pe niveluri de calitate, ajută la definirea de rapoarte inclusiv a rapoartelor OEE. Gestionarea se face la nivel de cărucior sau de palet, iar semifabricatele pot fi stocate pe o perioadă mai mare într-un depozit dedicat. Gestionarea semifabricatelor poate aduce informații suplimentare despre activitatea operatorilor la utilaje. De exemplu, un operator nu poate declara consumuri dacă nu există marfa pe locația de depozitare a utilajului, adică cineva s-o fi mutat la respectivul utilaj.

Produsele finite sunt articolele care se livrează la clienți. Și pentru aceste articole un proces de verificare a calității poate fi implementat. Urmărirea stocurilor se realizează pe paleți identificați în mod unic cu etichete de tip GS1 (nr. Organizația mondială de standardizare și codificare inclusiv folosind coduri de bare) cu un identificator SSCC (Serial Shipping Code). Livrarea către client se face foarte simplu prin scanarea paleților corecți și decarantinați. Documentele de livrare, inclusiv certificatele de conformitate și calitate se tipăresc automat cu datele completate de către departamentul de calitate.

Calitatea. Așa cum am mai spus, calitatea este foarte importantă în fluxurile de producție. xTrack MES dispune de un modul de management al calității produselor. Calitatea poate fi specificată la nivel de lot de producție sau la nivel de palet, pentru că în timpul unei producții de produse alimentare valorile parametrilor de calitate se pot modifica substanțial.

Pentru fiecare articol, se pot specifica parametrii (teste) care trebuie culeși, alături de valorile normale, indiferent de tip (interval, dată, tip, bifă). Dacă parametrii corespund, lotul sau paleții pot fi eliberați din carantină. Această carantină nu este o zonă fizică, așadar paleții nu necesită mutarea dintr-o locație în alta.

Colectarea datelor. Cu o structură solidă de concepte, așa cum este prezentat mai sus în acest articol, xTrack MES permite și o colectare de date despre producție în diferite moduri pentru a permite adaptare la toate situațiile pe care le întâlnim pe teren. Colectarea datelor trebuie să se realizeze și pentru materia primă consumată, dar și pentru produsele rezultate dacă ne referim la etape de producție. Printre metodele de colectare de date amintim:

- Scanarea de coduri de bare GS1 sau alte standarde, automat, pe linia de producție. Datele sunt colectate folosind scannere fixe pe linie.

- Identificare vizuală produse, mai ales pentru produsele finite. Această metodă se folosește pentru identificarea articolelor produse și a eventualelor defecte. Un defect constatat se traduce într-o decizie care este transmisă către linia de producție.

- Preluarea de date de la PLC, care au tot felul de date salvate și care pot fi citite folosind diferite protocoale (OPC, ModBus și altele).

- Senzori (IoT) montați pe utilaj pentru contorizare. Aceștia se folosesc atât la materii prime, cât și la produse finite.

- RFID pentru produse finite, în special pentru numărare și identificare unică la intrarea pe stoc.

- Terminale portabile (Terminale Android cu scanner de coduri de bare) pentru implementări unde nu se pot realiza integrări cu senzori sau cu utilajul și este necesară o mobilitate a operatorului. Prin terminalul portabil, se pot implementa operații și de mutare sau alocare cutii la utilaj etc.

- Tabletele se fixează, de obicei, pe utilaj. Acestea pot avea atât sisteme de operare Windows, cât și Android. Tableta fixată permite libertate pentru operarea utilajului, semnalizând anomaliile constatate prin preluarea de date de la utilaj. De exemplu, tableta poate semnala un rebut defectat automat, iar utilizatorul poate declara date suplimentare despre acest rebut.

Integrarea cu ERP. Așa cum am specificat și anterior, multe din datele de bază sunt importate din ERP, precum și din comenzile de producție. Unul dintre cele mai importante avantaje ale xTrack MES este că facilitează calcularea costurilor de producție prin exportarea datelor direct către aplicația de contabilitate. Datele pe care le trimitem către ERP sunt cele reale și aduc beneficii clare departamentului de contabilitate. În primul rând, sistemul oferă o claritate sporită în previzionarea fluxului de numerar, datorită calculării costurilor și a unei gestionări mai clare a stocurilor de materii prime și produse finite. Producția poate fi realizată JIT (Just In Time), optimizând astfel întregul proces.

Măsurarea eficienței cu OEE

Un alt aspect fundamental al unui MES modern este capacitatea de a calcula indicatori de performanță precum OEE (Overall Equipment Effectiveness). Acest metric combină trei elemente cheie: disponibilitate, performanță și calitate. Toate aceste componente le regăsim în setul de funcționalități ale aplicației xTrack MES și, în concluzie, sunt ușor de calculat și sunt disponibile sub diferite forme.

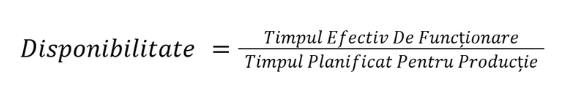

Disponibilitate: Cât timp a funcționat efectiv utilajul.

Formula de calcul:

Un scor de 100% la disponibilitate înseamnă că utilajul a funcționat pe toată durata programată.

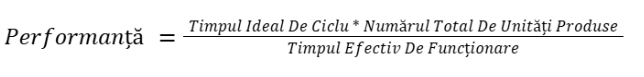

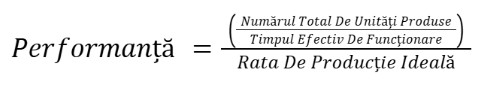

Performanță: Cât de rapid a produs utilajul în comparație cu viteza sa maximă teoretică.

Formula de calcul:

Sau, alternativ:

Un scor de 100% la performanță înseamnă că utilajul a funcționat la viteza sa maximă.

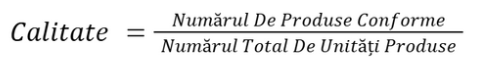

Calitate: Câte produse conforme au fost fabricate în raport cu numărul total de produse.

Formula de calcul:

Un scor de 100% la calitate înseamnă că toate produsele fabricate au fost conforme.

Cum se calculează OEE

După ce ai calculat cele trei componente, OEE se obține prin înmulțirea lor.

Exemplu:

Disponibilitate: 90% (0.90)

Performanță: 95% (0.95)

Calitate: 98% (0.98)

OEE = 0.90* 0.95*0.98 = 0.8361

OEE = 83.61%

Acest rezultat arată că, din timpul total planificat, utilajul a fost productiv în proporție de 83.61%.

Un sistem MES, precum cel de la Axes Software, colectează date în timp real despre începutul și sfârșitul producției, numărul de produse conforme (OK) și numărul de rebuturi (SCRAP), asociind toate aceste informații cu operatorul care s-a logat și cu utilajul.

Concluzie

Într-un mediu industrial tot mai complex, un sistem MES performant devine esențial pentru coordonarea eficientă a proceselor de producție. Acesta nu este doar un instrument digital – este un pilon strategic care susține agilitatea, scalabilitatea și competitivitatea oricărei unități de producție.

Descoperă aici beneficiile, modulele și funcționalitățile aplicației noastre xTrack MES.

📞 Gata să faci pasul spre o producție mai inteligentă? Noi suntem aici să te ajutăm să implementezi MES-ul potrivit și să simplifici procesele. Scrie-ne!