Supply Chain în industria apei și băuturilor: Cerințe și strategii pentru o producție eficientă

Industria apei și a băuturilor, în general, este unul dintre cele mai dinamice și exigente segmente ale sectorului alimentar, mai ales în ceea ce privește lanțul de aprovizionare. Companiile din acest domeniu se confruntă cu provocări specifice: de la menținerea unei calități constante a produselor, la gestionarea unor volume mari de producție și până la optimizarea distribuției la scară globală.

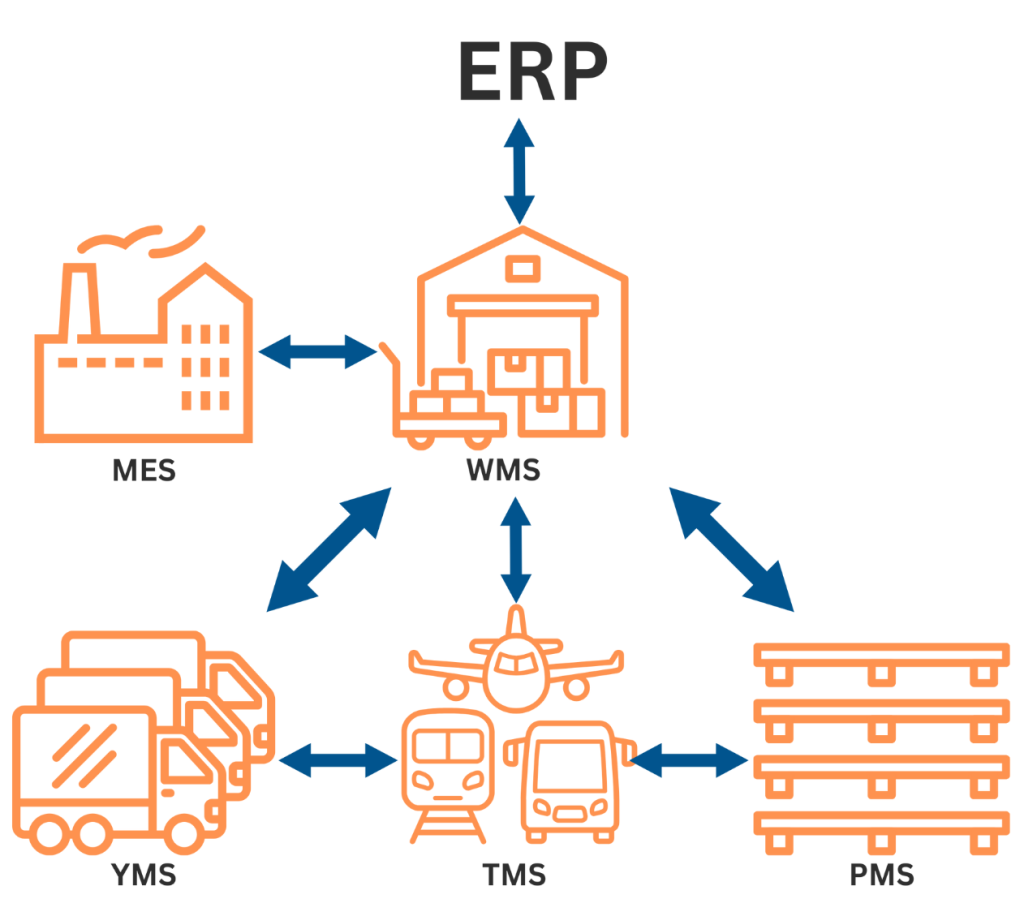

Prin acest articol, ne dorim să împărtășim experiența acumulată în implementarea soluțiilor complexe de trasabilitate din domeniul alimentar, cu accent deosebit pe zona băuturilor. Complexitatea fluxurilor a impus, în majoritatea cazurilor, implementarea mai multor aplicații din suita xTrack de la Axes Software.

- xTrack WMS pentru automatizarea fluxurilor complexe de mărfuri și calitate la nivel de materii prime, materiale și produse finite;

- xTrack MES pentru planificarea, lansarea și executarea producției cu asigurarea unui nivel înalt de calitate al produselor finite și colectarea datelor în timp real pentru realizarea unei trasabilități complete;

- xTrack YMS pentru planificarea camioanelor în interiorul fabricilor și realizarea unei distribuții eficiente. Accesul camioanelor în fabrică trebuie realizat și pentru materii prime;

- xTrack PMS pentru gestionarea tuturor ambalajelor returnabile de la paleți, lăzi, sticle și chiar KEG-uri (pentru bere). Pierderea trasabilității pe ambalaje duce la creșterea costurilor de producție pentru că sunt necesare achiziții noi, dar și la creșterea taxelor de mediu plătite;

- xTrack TMS pentru administrarea activităților de transport și eficientizarea costurilor de transport.

În categoria băuturilor includem:

- Apa sub toate formele;

- Băuturi răcoritoare care au un proces mai complex, de la producție până la îmbuteliere;

- Băuturi alcoolice.

Lanțul de aprovizionare din industria apei și a băuturilor operează la o scară uriașă, unde marjele de profit sunt extrem de reduse. Acest lucru impune un nivel excepțional de eficiență operațională.

Companiile trebuie să gestioneze aprovizionarea cu materii prime, manipularea ingredientelor perisabile, menținerea standardelor stricte de calitate în condițiile variațiilor sezoniere ale volumelor ce trebuie produse și livrate. Toate aceste elemente contribuie la un ecosistem logistic extrem de complex, care poate funcționa eficient doar cu ajutorul unor soluții tehnologice care să răspundă tuturor cerințelor și, mai ales, pentru realizarea unei trasabilități care să asigure o creștere semnificativă a proceselor operaționale.

Înainte de a explora modul în care tehnologia poate răspunde acestor provocări, să aruncăm o privire asupra caracteristicilor specifice și cerințelor esențiale ale procesului de producție pentru apă și băuturi.

Caracteristici unice ale operațiunilor în industria apei și a băuturilor

Cel mai important aspect este trasabilitatea și asigurarea calității. Trasabilitatea în producție înseamnă să știi totul despre marfa pe care o produci și o livrezi la nivel de sticlă, dacă se poate. Când vorbim de trasabilitate, trebuie să răspundem la următoarele întrebări:

- Cine a produs și vorbim de fiecare etapă a fluxului de producție.

- Când s-a produs (dată, oră, minut)

- La ce utilaj s-a produs

- Din ce materii prime s-a produs: paleții din care a fost folosită materia primă, loturi și ce parametri de calitate au fost înregistrați pentru marfa respectivă.

Producția de băuturi presupune gestionarea unor volume impresionante, unele fabrici ajungând să producă peste 2.000 de sticle pe minut. Lanțul de aprovizionare trebuie să fie suficient de flexibil și robust pentru a susține o gamă variată de ambalaje — de la doze mici cum ar fi 235 ml până la sticle de 2 litri sau recipiente de 5 sau 19 litri —, multiple rețete de produs și rețele de distribuție extinse, care acoperă atât magazinele de cartier, cât și marile lanțuri de retail.

Gestionarea termenului de valabilitate este fundamentală, mai ales în cazul băuturilor răcoritoare, unde aroma se poate degrada în timp. Chiar dacă produsele pe bază de apă sunt mai stabile, ele necesită o monitorizare riguroasă pentru a preveni orice formă de contaminare pe tot parcursul lanțului de aprovizionare. Atât băuturile răcoritoare, cât și apa impun o coordonare impecabilă între planificarea producției, gestionarea stocurilor și distribuție, pentru a păstra prospețimea produselor și a reduce pierderile.

Vânzările din industria băuturilor sunt puternic influențate de comportamentul de consum impulsiv, determinat adesea de sezonalitate — cum ar fi lunile de vară — sau de diverse evenimente. În acest context, lanțul de aprovizionare trebuie să fie extrem de agil, capabil să răspundă rapid la fluctuațiile bruște ale cererii și să asigure disponibilitatea produselor exact când și unde este nevoie.

Deși rețetele pot părea simple la prima vedere, calitatea ingredientelor de bază — precum apa, zahărul și aromele — este foarte importantă în succesul produsului final. Chiar și o variație minoră în compoziția apei poate influența gustul, afectând percepția consumatorilor și, implicit, reputația brandului. Din acest motiv, tratarea apei și controlul riguros al calității fiecărui ingredient sunt procese critice în cadrul producției.

Riscurile de contaminare sunt ridicate, mai ales în cazul băuturilor necarbogazoase și nealcoolice, unde mediul de producție este vulnerabil la contaminări microbiologice. Din acest motiv, standardele de igienă și sanitarizare sunt extrem de stricte, iar procesele de curățare și dezinfectare ale echipamentelor trebuie supravegheate permanent pentru a asigura siguranța produsului final.

Ambalajul și sustenabilitatea au devenit priorități strategice în industria apei și a băuturilor răcoritoare, pe fondul presiunii tot mai mari de reducere a deșeurilor. Producătorii nu mai sunt responsabili doar de procesul de fabricație, ci și de gestionarea întregului ciclu de viață al ambalajelor. Optimizarea materialelor, colectarea și reciclarea sticlelor și dozelor sunt acum elemente necesare în planificarea operațională și în construirea unei imagini responsabile de brand.

Cerințe moderne pentru eficiența operațională

Apa și managementul calității reprezintă piloni de bază în strategia lanțului de aprovizionare pentru companiile din industria apei îmbuteliate. Apa este tratată sau, mai bine zis, filtrată pentru a se elimina toate impuritățile și elementele care pot afecta comportamentul în timp, de exemplu, oxizi de fier sau alte minerale. Calitatea apei sau băuturii este măsurată după ce este ambalată la perioade de timp regulate, iar rezultatele sunt înregistrate în sistemul de calitate. Suita de aplicații xTrack pune la dispoziție un modul flexibil de înregistrare a parametrilor de calitate. Obținerea parametrilor de calitate durează o perioadă de timp, de exemplu, 48 de ore. În tot acest timp, marfa nu poate fi livrată, aceasta aflându-se în carantină.

Aprovizionarea cu ingrediente presupune o planificare atentă, mai ales în cazul ingredientelor naturale precum fructele și plantele aromatice, a căror disponibilitate este adesea sezonieră. Pentru a evita blocajele în producție, companiile trebuie să adopte strategii flexibile de aprovizionare. Temenele de valabilitate ale acestor materii prime sensibile variază în funcție de modalitatea de stocare. În plus, materialele de ambalare — sticle, doze, etichete și capace — trebuie sincronizate perfect cu ritmul producției, astfel încât să ajungă just-in-time, reducând costurile de stocare și evitând întârzierile în lanțul de fabricație. Stocurile de materiale se pot deregla dacă se merge pe un consum teoretic și nu se implementează un sistem de urmărire a consumurilor reale. Desincronizarea reală cu cea scriptică poate duce la două comportamente:

- Suprastoc – dacă rețetele sunt definite ca fiind ”acoperitoare”. Acest fapt duce la imobilizări financiare

- Lipsă stoc – dacă rețetele sunt definite pe un consum minimal. Astfel se poate ajunge în situația în care nu poți produce tot ce s-a cerut, lucru care duce la scăderi de vânzări și la final se traduce în pierderi financiare.

Managementul concentratelor și al siropurilor joacă un rol necesar în producția băuturilor răcoritoare. Obținerea acestor produse din punctul nostru de vedere este doar o etapă în fluxul de producție în lanț. Există cazuri în care concentratele se produc în fabrici separate sau se produc chiar în fluxul de ambalare. Din punct de vedere al trasabilității, prima variantă este mai simplă, dar aduce provocări în supply chain din perspectiva transporturilor și aprovizionarea în timp util. Producția în flux a concentratelor, în aceeași fabrică, aduce provocări de realizare a unei trasabilități precise. De exemplu, un sirop se folosește pe mai multe comenzi de producție și pentru ambalare la 0,5L și pentru ambalare la 2L. Întrebarea la care trebuie să se răspundă este: ”Ce sac de zahăr s-a folosit pentru producție băuturii ambalate la 2L?”

Producția și ambalarea în industria apei și a băuturilor răcoritoare se desfășoară la viteze impresionante, unele linii de îmbuteliere atingând peste 100.000 de sticle pe oră. Acest ritm accelerat impune o coordonare meticuloasă între diferitele formate de ambalaj, schimbări rapide între tipurile de produse și timpi de nefuncționare cât mai reduși pentru curățare și mentenanță. Fabricile trebuie să gestioneze eficient sticle de sticlă, PET-uri, doze de aluminiu și o varietate de capace, asigurând în același timp o producție fluidă și respectarea strictă a standardelor de calitate. Provocarea din punct de vedere logistic este să ai la linie materialele necesare la momentul potrivit și să eviți erorile. De exemplu, să nu alimentezi capace roșii pentru un articol la care trebuie aplicate capace verzi.

Controlul calității este un element central în producția de băuturi, unde standardele de igienă sunt extrem de stricte, iar procesele trebuie monitorizate cu precizie. Calitatea se aplică și la materiile prime și materiale, la produse semifabricate, dar mai ales la produsele finite. Pentru fiecare dintre aceste produse se înregistrează valori pentru parametri diferiți. Dacă parametrii nu sunt măsurați sau valoarea nu se situează în intervalul acceptat, marfa de pe paletul/lotul respectiv nu trebuie consumată sau livrată, după caz.

Sistemele de control al calității urmăresc o gamă largă de parametri — de la compoziția ingredientelor și temperatura de proces, până la nivelul de carbonatare (în cazul băuturilor carbogazoase) și siguranța microbiologică. În plus, sistemele de trasabilitate și urmărire a loturilor sunt indispensabile pentru respectarea reglementărilor și pentru intervenții rapide în cazul apariției unor probleme de calitate.

Lanțul frigorific și distribuția

Multe produse din industria băuturilor au nevoie de depozitare și transport în condiții de temperatură controlată pentru a-și păstra calitatea și a-și extinde termenul de valabilitate. Managementul lanțului frigorific presupune o coordonare atentă a spațiilor de stocare refrigerate, a transportului cu temperatură reglată și a manipulării corespunzătoare pe tot parcursul rețelei de distribuție.

Optimizarea rutelor, consolidarea încărcăturilor și programarea precisă a livrărilor contribuie semnificativ la profitabilitate, asigurând totodată livrarea produselor în condiții ideale către punctele de vânzare.

Pentru eficiență maximă în livrare, durata de încărcare a camioanelor din depozitul de produse finite trebuie să fie cât mai mic. Pentru acest lucru, mărfurile care nu se livrează la palet întreg vor trebui pregătite în avans, iar sistemul de aranjare a mărfurilor pe paleți trebuie să respecte reguli variabile de la un client la altul.

Esențiale în aceste etape ale Supply Chain-ului de băuturi sunt aplicațiile WMS, TMS și optimizarea de rute de distribuție, mai ales pentru livrarea last mile. Volumele mari de livrare necesită și o organizare a camioanelor care sosesc pentru încărcarea și distribuirea produselor finite. În acest caz, o aplicație de tip YMS (Yard Management) este utilă pentru a controla accesul camioanelor în curte, planificarea la încărcare și emiterea documentelor necesare.

Strategii de digitalizare și integrare software

Producătorii de apă și băuturi răcoritoare se bazează pe sisteme software avansate pentru a gestiona complexitatea operațiunilor de mare volum, de la producție până la distribuție. Aceste soluții digitale sunt esențiale pentru menținerea marjelor reduse de profit și pentru creșterea eficienței operaționale, oferind vizibilitate în timp real, automatizând procesele repetitive și facilitând luarea deciziilor informate, bazate pe date concrete.

Sisteme de Execuție a Producției xTrack MES în fabricile de băuturi

Sistemele MES (Manufacturing Execution Systems) sunt un factor cheie în conectarea sistemelor de planificare ERP (Enterprise Resource Planning) cu activitățile din fabricile de producție, oferind monitorizare și control în timp real. În industria băuturilor, aceste sisteme urmăresc ritmul de producție, parametrii de calitate și performanța echipamentelor, contribuind la menținerea unei eficiențe operaționale ridicate.

xtrack MES de la Axes Software

xTrack MES este o soluție specializată, care răspunde provocărilor specifice din industria alimentară și a băuturilor. Platforma oferă o gamă extinsă de funcționalități, perfect adaptate cerințelor riguroase ale acestui sector în materie de calitate, siguranță și eficiență operațională.

Funcționalități:

Planificarea detaliată a producției: totul pornește de la forecast-ul de vânzări pentru fiecare articol. Acest forecast se face la nivel de lună, divizat pe fiecare săptămână. Când se cunoaște necesarul de producție în baza forecast-ului, se poate realiza și planificarea producției, de obicei la nivel de săptămână împărțit pe zile și pe fiecare linie de producție. xTrack MES generează aceste planuri de producție ținând cont și de disponibilitatea materiilor prime și a materialelor.

Prin modulul de planificare a aprovizionării, aplicațiile xTrack generează și comenzi de achiziție de la furnizori ținând cont de forecast-ul de vânzări, planurile de producție existente care vor consuma materii prime și de stocurile existente. Planificarea se face și în baza termenelor de livrare de la furnizori. Calculul forecast-ului de vânzări este o zonă care ține cont de foarte mulți parametri, unii cunoscuți și luați în calcul de algoritmii deterministici, alții sunt parametri pe care un agent AI poate să le determine. De exemplu, o creștere a temperaturilor medii față de anul anterior poate duce la o creștere a vânzărilor. De asemenea, un an mai ploios poate de duce la o scădere a volumelor.

Trasabilitate în timp real: xTrack MES oferă o evidență completă a fiecărui produs, de la materia primă până la produsul finit. Sistemul permite urmărirea loturilor și a numerelor de serie de pe palet (SSCC – Serial Shipping Container Code), înregistrând fiecare operațiune desfășurată, fiecare componentă utilizată și fiecare verificare de calitate efectuată. Această transparență este vitală atât pentru gestionarea eficientă a retragerilor de produse, cât și pentru respectarea cerințelor de conformitate impuse de reglementările în vigoare. Practic, trasabilitatea se realizează prin declararea tipului de palet sau butoi care este adus la linie și a momentului la care se alimentează linia de producție cu articolul respectiv, specificându-se și cantitatea care se consumă.

Printr-o operațiune simplă de completare a unor date pe o tabletă, se realizează colectarea datelor precise referitoare la consumuri: “cine?”, „când?”, „ce utilaj?”, „ce cantitate?”, „ce lot?”, validându-se în același timp, în mod automat, corectitudinea operațiunii. Astfel, nu se alimentează linia cu articole sau loturi necorespunzătoare. Declararea producției este transformată într-o tipărire de etichetă de palet, având cod SSCC pentru identificare unică în sistem. Paletul este preluat în depozit de sisteme automate sau de un motostivuitor. Prin intermediul unei operațiuni 100% automate, sistemul colectează date referitoare la: când? în ce cantitate? ce lot? pe ce utilaj? cine? – informații despre produsele finite sau semifabricate, după caz.

Un aspect foarte important în industria băuturilor îl constituie reambalările. Anumiți clienți doresc să expună la raft box-uri care conțin mai multe produse finite. De exemplu, într-un box se pot regăsi 2 sticle de suc de portocale, 2 de suc de lămâie și 2 de suc de mere. Cele trei produse componente ale mix-ului provin din comenzi de producție diferite, având loturi diferite. Mix-area reprezintă, în fapt, o altă comandă de producție care generează un lot nou, iar trasabilitatea trebuie menținută – din ce loturi s-a compus noul lot, cine a făcut mix-area și când s-a realizat operațiunea.

Prin aceste funcționalități ale xTrack MES se garantează îndeplinirea condițiilor impuse de regulamentele europene și americane, contribuind la respectarea principiului „farm to fork”.

Managementul stocurilor și al materialelor: xTrack MES, împreună cu aplicația xTrack WMS, monitorizează în timp real fluxul de materii prime, produse aflate în procesare (WIP) și produse finite din cadrul fabricii. Sistemul asigură disponibilitatea materialelor potrivite exact când și unde este nevoie, reducând semnificativ timpii de nefuncționare generați de lipsa acestora. Totul începe de la achiziții și recepția mărfurilor în depozitul de materii prime și materiale. Aplicația xTrack WMS direcționează operatorii să depoziteze marfa conform cerințelor fiecărui articol, cum ar fi temperatura de stocare. Calitatea materiilor prime și ale materialelor este o etapă în fluxul de gestionare a acestora. Comenzile de producție lansate conform planificării generează sarcini de aprovizionare a liniilor de producție și eliberare a acestora de materiile prime sau a materialelor care nu mai sunt necesare, rămase din comenzile de producție anterioare. În zona WIP consumurile se declară la momentul realizării acestora ținându-se o evidență clară a stocurilor.

Produsele finite, în cazul băuturilor, se îmbuteliază pe linii automate. Folosirea unui sistem de etichetare a paletului cu etichetă GS1 ajută la declararea producției într-un mod facil. Fiecare etichetă este scanată automat pe linie și se înregistrează cantitatea produsă la nivel de palet. Intrarea în stocul xTrack WMS a produsului finit generează și un mesaj de tip NP (Notă de predare) sau NIR din producție pentru aplicația ERP. Marfa nu este disponibilă pentru livrare imediată pentru că trebuie să se introducă datele referitoare la calitate. Livrarea efectivă este controlată tot de aplicația xTrack WMS în baza comenzilor de client primite din aplicația ERP.

La final, am lăsat gestionarea semifabricatelor care în industria băuturilor există în flux, adică în cisterne. Evident că stocurile de semifabricate trebuie să existe pentru a se putea declara și consumurile. Procesul devine astfel unul automat prin preluarea de date referitoare la cantități de la sistemele de cântărire și de la PLC-urile care controlează utilajele. Semifabricatele sunt necesare pentru a completa trasabilitatea produsului finit. În alte industrii semifabricatele pot fi gestionate la nivel de palet, butoi etc, identificate unic în sistem la nivel de lot.

Managementul rețetelor: xTrack MES contribuie la menținerea unei calități constante a produsului prin gestionarea precisă a rețetelor. Sistemul poate impune dozări exacte ale ingredientelor și secvențe stricte de amestecare, reducând riscul de erori umane și asigurând respectarea specificațiilor tehnice ale produsului final. Rețetele sunt foarte stricte pentru anumite ingrediente a căror concentrație este una constantă. Dacă vorbim de zahăr, de exemplu, diferiți producători pot furniza diferite grade de dulce, dar siropul care stă la baza sucului trebuie să aibă o anumită valoare de concentrație de zahăr. Astfel consumul real față de cel din rețetă poate să varieze. Colectarea cantităților exact consumate este un beneficiu major al aplicației xTrack MES. De asemenea, rețeta reală pe fiecare lot duce și la un calcul exact al costurilor de producție.

Un alt aspect important de considerat este posibilitatea schimbării articolelor dintr-o rețetă. Un exemplu concret ar fi capacul, care poate fi disponibil în mai multe cantități. Dacă în stoc nu se găsește articolul capac specificat în rețetă, se poate utiliza un produs similar cu o calitate superioară. Astfel se modifică costul de producție al produsului finit, însă beneficiul constă în evitarea lipsei de stoc, iar vânzările se realizează conform forecast-ului.

Rețeta de producție scriptică nu este de fiecare dată una reală. Aceasta ține cont și de pierderile de pe linie la pornirea acesteia pentru o nouă comandă de producție. Există niște pierderi asumate pentru calibrarea liniei care sunt incluse în comanda-rețetă. În realitate, pierderile în procente raportat la total cantitate produsă sunt mai mari sau mai mici, înfuncție de cât de mult se produce. Cu cât se produce mai mult pierderile în procente sunt mai mici și se consumă în realitate mai puțin. Astfel, stocurile pot fi afectate și, în acelasi timp și costurile de producție sunt înregistrate eronat. Folosirea xTrack MES ajută la o înregistrare clară a consumurilor și ajustarea rețetelor de producție.

Controlul alergenilor și al siguranței alimentare: Sistemul integrează funcționalități avansate pentru prevenirea contaminării încrucișate și pentru garantarea siguranței alimentare. Poate gestiona matricele de alergeni, monitoriza riguros procedurile de curățare și igienizare, și impune secvențe precise de producție pentru a separa produsele care conțin alergeni diferiți. Aceste măsuri sunt fundamentale pentru protejarea consumatorilor și pentru respectarea reglementărilor în vigoare. De fapt, toți acești timpi necesari pentru curățarea liniei de producție sunt luați în considerare la planificarea producției.

Controlul calității în timp real: xTrack MES se conectează direct cu echipamentele de laborator și sistemele de control al calității, colectând și analizând automat datele relevante. Sistemul poate monitoriza în timp real parametri critici precum temperatura, pH-ul, vâscozitatea și nivelul de carbonatare, alertând imediat operatorii în cazul unor abateri și permițând intervenții corective rapide pentru menținerea standardelor de calitate. Calitatea și trasabilitatea acesteia este una foarte complexă în contextul actual legislativ din Uniunea Europeană sau SUA. Trasabilitatea trebuie să respecte principiul prevenției care se poate realiza doar prin măsurarea tuturor parametrilor de calitate în orice pas al producției de la materii prime până la produs finit și apoi pe partea de distribuție. În cadrul fabricii, am implementat mai multe etape ale unui proces de calitate.

- Calitatea materiilor prime și a materialelor. Pentru fiecare articol din aceste categorii se definesc diferiți parametrii de calitate care se măsoară în laboratoarele proprii ale fabricii și se compară cu cei declarați de furnizor. Practic, pentru fiecare parametru de calitate la nivel de lot, se salvează: valori acceptate, valoare măsurată, valoarea declarată de furnizor. Un articol are mai mulți parametri de calitate care trebuie măsurați. Pentru o trasabilitate completă la nivel de lot se salvează și copii ale documentelor de calitate emise de producător și/sau furnizor. Având în vedere că vorbim de produse alimentare, toate materialele care intră în contact cu produsul trebuie verificate din punct de vedere calitativ, inclusiv cutiile de carton sau foliile de ambalare. Doar produsele care sunt verificate și corespund din punct de vedere calitativ pot fi folosite la consum în fluxul de producție.

- Produsele finite au parametri diferiți de calitate care se măsoară. Principiile sunt aceleași ca la materiile prime. Nu se salvează documente de calitate, dar se vor emite la momentul livrării. Pentru măsurarea valorilor parametrilor de calitate, se fac recoltări de pe liniile de producție la intervale regulate, salvându-se date despre paleții care au fost produși în respectivul interval, pentru a se aplica valorile parametrilor de calitate. Măsurarea parametrilor durează până la 24 ore, perioadă în care paleții cu produsul finit nu pot fi livrați. Departamentul responsabil cu calitatea va face măsurătorile periodic, iar în momentul în care valorile parametrilor sunt cunoscuți, aceștia se introduc în aplicație, iar lotul sau setul de paleți se deblochează sau sunt scoși din carantină pentru a fi livrați. Avantajul xTrack WMS este că poate bloca paleții la livrare indiferent de zona de stocare. Astfel, carantina nu este o zonă separată în depozit și nu sunt necesare mutări inutile de paleți cu marfă în cadrul depozitului de produs finit

- În flux. Calitatea se măsoară și se salvează în rapoartele de calitate la nivel de produs finit. În anumite implementări, am mers chiar mai departe: să existe dovada că periodic persoana din departamentul de calitate a fost pe linie și a prelevat mostre și a verificat linia din perspectiva calității proceselor. Astfel, există înregistrări în aplicație prin care se identifică persoana, momentul, linia de producție (utilajul) și produsul finit pentru care s-a făcut inspecția. Înregistrarea evenimentului în baza de date se face printr-o acțiune foarte simplă pe o tabletă sau pe un terminal portabil.

Cu modulul de calitate de la Axes Software și prin trasabilitatea completă oferită prin aplicațiile din suita xTrack clienții noștri pot răspunde celor mai exigente cerințe ale clienților finali, cerințe verificate prin activități de audit periodice. Răspunsuri la întrebări precum: ”spune-mi despre această sticlă următoarele date … în maximum 1 oră” vin de fapt foarte bine documentate într-un minut prin generarea rapoartelor specifice. Auditorul trebuie să spună și din ce palet a luat sticla respectivă 😊.

Integrarea xTrack MES cu sistemul de management al informațiilor de laborator (LIMS) transformă controlul calității dintr-un proces reactiv într-unul proactiv. Această conexiune directă permite transmiterea automată, în timp real, a datelor de laborator către sistemul de producție, eliminând erorile umane și asigurând o trasabilitate completă. Sistemul monitorizează constant parametrii de calitate, iar dacă un rezultat de laborator depășește limitele prestabilite, xTrack MES poate declanșa imediat o alarmă sau opri automat linia de producție. Astfel, se previne fabricarea de produse neconforme și se garantează că fiecare lot respectă cele mai stricte standarde de siguranță și calitate.

Analiza performanței (OEE): xTrack MES joacă un rol strategic în calcularea Eficienței Globale a Echipamentelor (OEE), un indicator cheie care reflectă productivitatea reală a procesului de producție. OEE se determină prin înmulțirea disponibilității, performanței și calității. Sistemul nostru furnizează date în timp real pentru fiecare componentă, permițând identificarea rapidă a blocajelor și optimizarea continuă a eficienței operaționale. Pentru mai multe date referitoare la modul de calcul OEE citește articolul nostru de blog aici.

Managementul depozitării cu xTrack WMS de la Axes Software

Într-un sector unde fiecare secundă contează, soluțiile WMS transformă provocările logistice în oportunități. Pentru producătorii de băuturi, acestea înseamnă depozite mai bine organizate, operațiuni mai rapide și costuri mai mici.

xTrack WMS răspunde cu precizie cerințelor industriei alimentare și a băuturilor, oferind o platformă agilă, flexibilă și scalabilă pentru gestionarea eficientă a depozitelor. Cu funcționalități adaptate ritmului intens al acestui sector, xTrack WMS optimizează procesele și susține performanța operațională.

Funcționalități:

xTrack WMS revoluționează logistica de intrare prin automatizarea completă a procesului de recepție. La sosirea unei livrări, sistemul scanează produsele cu ajutorul codurilor de bare verificându-le instantaneu în raport cu comenzile de achiziție. Ulterior, direcționează operatorii pentru mutarea paleților către cele mai eficiente locații de depozitare, ținând cont de tipul produsului, cerințele de temperatură și stocurile existente — totul pentru o operare rapidă și fără erori.

xTrack WMS duce managementul inventarului din industria băuturilor la un nou nivel. Dincolo de simpla urmărire, sistemul implementează reguli avansate precum:

- FEFO (First Expired, First Out): Acest principiu este adesea mai critic decât FIFO pentru bunurile perisabile, cum ar fi sucurile, laptele sau berea. De fapt tot ce intră în contact cu produsul alimentar are un lot. Dacă nu există o dată de expirare pentru a aplica principiul FEFO există o dată de producție și în acest caz trebuie aplicat principiul First Produced First Out (FPFO). Sistemul prioritizează automat articolele cu cele mai apropiate date de expirare sau cele mai îndepărtate date de producție, reducând risipa și asigurând prospețimea.

- Controlul loturilor: Fiecare produs este urmărit cu precizie prin numărul de lot, oferind trasabilitate completă și conformitate cu reglementările de siguranță alimentară. În caz de retragere, sistemul identifică instant locația fiecărui produs afectat. În sistemele xTrack se poate merge chiar mai în detaliu până la nivel de palet urmărit prin codul SSCC (Serial Shipping Container Code) generat conform standardelor GS1. Pentru fiecare palet de marfă se cunoaște din ce loturi și paleți de materie primă și materiale a fost produs ora, persoana(ele), utilajul(ele) și multe alte date pentru o trasabilitate completă a loturilor

- Vizibilitatea stocurilor în timp real: Managerii beneficiază de o imagine completă și actualizată a stocurilor, de la recepție la expediție, prevenind rupturile de stoc și supra-aprovizionarea. Timp real înseamnă că apare pe stoc un palet de produs finit la momentul etichetării sau la momentul finalizării ambalării (înfolierii) pe linia de producție. Aplicația ERP va primi informația despre stocul produs cu întârziere pentru a nu încărca sistemul cu note contabile de predare producție pentru cantități mici. De asemenea ”dispariția” materiilor prime de pe stoc se evidențiază în momentul consumului efectiv iar ERP-ul va fi ”informat” ulterior, poate la închiderea comenzii de producție pentru a nu încărca baza de date a ERP cu bonuri de consum. Rezultatul? Un lanț logistic mai inteligent, mai sigur și mai eficient.

Beneficii pentru producători și distribuitori

xTrack WMS simplifică logistica de ieșire și onorarea comenzilor printr-o orchestrare inteligentă a proceselor de picking, ambalare și expediere. Cu rute de picking optimizate și conectivitate directă cu transportatorii, sistemul reduce timpii de procesare, minimizează erorile și asigură livrări rapide și precise. Un aspect important la picking, acolo unde se livrează fracții de palet, activitatea de picking fracții și compunere de paleți noi trebuie separată de activitatea de picking paleți întregi și trebuie realizată în avans sosirii camionului. Ordinea de aranjare pe palet trebuie să țină cont de mai mulți factori configurabili la nivel de client, dar și funcție de proprietăți ale articolelor cum ar fi: fragilitate, dimensiuni, masă.

xTrack WMS optimizează inteligent spațiul de depozitare, plasând articolele cu mișcare rapidă în zone accesibile și cele cu mișcare lentă în locații mai puțin solicitate. Rezultatul? Utilizare maximă a fiecărui metru pătrat și un flux operațional fluid, care reduce timpii de manipulare și crește productivitatea. Un alt exemplu de optimizare al spațiului de depozitare este acela de folosire optimă a rafturilor de tip DriveIn. Practic la lansarea în producție a unei comenzi, funcție de cantitățile care se vor produce se alege raftul Drive In optim pentru acea cantitate. Sau mai bine zis pentru numărul de paleți ce se vor produce.

xTrack WMS se conectează perfect cu sistemele ERP, MES și TMS, creând un flux informațional continuu — de la recepția materiilor prime până la livrarea produsului final. Această integrare completă asigură trasabilitate end-to-end, vizibilitate totală asupra lanțului de aprovizionare și o operare fără sincope.

STUDIU DE CAZ – AQUA CARPATICA

AQUA Carpatica a ales xTrack WMS, soluția noastră pentru gestionarea depozitelor, pentru a-și optimiza operațiunile și a oferi clienților săi produse de cea mai înaltă calitate. Prin digitalizarea proceselor, compania a reușit să îmbunătățească semnificativ eficiența și să reducă costurile.

Toate automatizările din acest proiect au fost realizate cu dispozitive Zebra Technologies, care au asigurat o trasabilitate sporită în întregul proces de producție.

Descoperă strategia de transformare și rezultatele obținute de Aqua Carpatica în video-ul de mai jos!

xtrack TMS de la Axes Software și logistica băuturilor

Pentru producătorii de băuturi, distribuția nu e doar despre livrare — e despre viteză, volum și precizie. Soluțiile TMS transformă logistica într-un avantaj competitiv, cu rute optimizate, costuri reduse și livrări impecabile către fiecare punct de vânzare.

Platforma noastră răspunde nevoilor reale ale producătorilor din industria alimentară și a băuturilor. Cu o soluție intuitivă și scalabilă, gestionăm eficient logistica de distribuție, reducând costurile și crescând viteza de livrare.

Funcționalități:

Optimizarea rutelor și a încărcăturilor devine simplă cu sistemul nostru inteligent. Acesta analizează locațiile de livrare, capacitatea vehiculelor, traficul și ferestrele orare pentru a genera rute eficiente. Comenzile mici sunt consolidate în transporturi complete, iar livrările LTL sunt optimizate pentru a reduce kilometrii parcurși cu vehiculul gol și a economisi combustibil — totul pentru o distribuție mai rapidă și mai rentabilă.

xTrack TMS oferă control total asupra costurilor de transport. Cu funcții de audit automat al facturilor, alocare precisă a cheltuielilor pe comenzi și simulări de scenarii viitoare, sistemul te ajută să identifici rapid oportunități de economisire și să negociezi tarife mai avantajoase cu transportatorii. Orice cost suplimentar trebuie adăugat în aplicație pentru trasabilitatea facturării serviciilor de transport de către furnizori.

xTrack TMS oferă vizibilitate completă în timp real asupra flotei, prin integrarea GPS și telematică. Managerii pot urmări fiecare vehicul, anticipa întârzierile și comunica proactiv cu clienții. În plus, datele live permit evaluarea performanței șoferilor și asigură respectarea strictă a programelor de livrare — totul pentru o distribuție mai rapidă, mai sigură și mai transparentă.

xTrack TMS se integrează perfect cu modulele WMS și ERP, oferind un flux de informații în timp real între depozit și distribuție. Comenzile gata de expediere sunt preluate automat, permițând o planificare rapidă și precisă a rutelor. Această integrare elimină blocajele informaționale și asigură o livrare fluidă, eficientă și fără erori. În cazul în care se folosesc mai multe aplicații din suita xTrack preferăm ca să existe o singură interfațare cu aplicațiile externe, cum ar fi aplicația ERP iar aceasta să se realizeze cu aplicația WMS. Planificarea transporturilor realizate în TMS sunt utile în primul rând aplicației WMS pentru planificarea pregătirii mărfurilor și în aplicația YMS pentru planificarea camioanelor la încărcare. Din TMS în ERP ar trebui să ajungă doar datele despre mașină pentru a fi înregistrate pe documentele de livrare. Datele despre mașină sunt cunoscute și de către WMS care le trimite imediat după ce marfa a fost încărcată prin aplicația WMS.

xTrack YMS pentru fabricile și centrele de distribuție băuturi

xTrack YMS asigură organizarea activităților în zona exterioară a depozitului. Practic YMS este puntea de legătură între aplicațiile WMS și TMS.

Toate camioanele planificate prin aplicația TMS trebuie să stabilească un slot și o rampă de încărcare. Data și ora de încărcare se planifică în funcție de condițiile impuse de clientul final care cere o dată limită de livrare și un program de lucru la recepție.

Aplicația xTrack YMS gestionează următoarele operațiuni:

➡️ Confirmarea părăsirii incintei depozitului

➡️ Planificarea încărcării/descărcării

➡️ Validarea sosirii camionului prin diferite metode

➡️ Comunicarea cu șoferii. Interacțiunea cu șoferul se realizează prin mai multe metode, iar validarea acțiunilor sale se face, cel mai des, prin preluarea informațiilor din aplicația WMS cu privire la începerea activităților de încărcare/descărcareAcceptarea în curte pentru încărcare

➡️ Confirmarea începerii încărcării (de către WMS). Se pot planifica mai multe rampe de încărcare funcție de disponibilitatea produselor finite în depozite

➡️ Confirmarea finalizării încărcării

➡️ Confirmarea părăsirii incintei depozitului

xTrack PMS pentru operațiunile alimentare

Trasabilitatea ambalajelor este foarte importantă în proces pentru că poate deveni o componentă de cost importantă. Aceste ambalaje sunt foarte valoroase pe o piață neagră a paleților sau cea a reciclărilor.

Pentru clienții noștri, implementarea aplicației PMS a fost o decizie simplă pentru că se completează cu celelalte aplicații din suită implementate. Anumite etape ale procesului se execută automat de către WMS sau de către MES, de exemplu, și, astfel, trasabilitatea paleților poate fi mai simplă.

Spre deosebire de alte industrii, în zona băuturilor sunt utilizate cantități mari de ambalaje pentru fiecare tip, mai ales de paleți. Stările în care se află un palet se definesc în mod flexibil. Ce dorește să cunoască utilizatorul aplicațiilor noastre despre ambalaje:

- Câte ambalaje sunt disponibile în fabrică pentru a fi folosite în producție

- Câte ambalaje sunt ocupate cu marfă în depozite

- Câte ambalaje se află la client

- Câte ambalaje sunt defecte și trebuie reparate/recondiționate

- Care sunt pierderile de ambalaje pe perioadă

- Câte ambalaje sunt în gestiunea șoferilor

Trecerea dintr-o stare în alta se realizează, de cele mai multe ori, prin evenimente care sunt executate în WMS sau în MES. De exemplu, ambalarea unui palet trece acel palet din starea fără marfă în starea ”cu marfă”. La fel și la încărcarea în camion.

Prin închiderea fluxului complet, se generează documentele necesare: avize de paleți, NIR, paleți, facturi de paleți, procese verbale de casare etc.

Aplicația xTrack PMS ajută la gestionarea stocurilor la clienți prin faptul că se ține o evidență a termenelor de retur maximale prin care clientul, de obicei lanțuri mari de magazine, cere să fie ridicate ambalajele. Evidența acestor termene ajută la o optimizare a procesului de recuperare a ambalajelor ținând cont de capacitatea maximă de încărcare a unui camion.

Când discutăm de ambalaje în industria băuturilor trebuie să amintim KEG-urile (butoaiele de bere). Datorită costurilor de achiziție, acestea se pot urmări la nivel de serial aplicat pe fiecare unitate. Serialul poate fi unul înscris fizic prin cod de bare sau poate fi un tag RFID pentru identificare rapidă la intrare și la ieșire.

Serializarea ambalajelor permite și o contorizare a numărului de folosiri la nivel de fiecare unitate, aspect care aduce beneficii în calculul costurilor de producție prin introducerea costurilor indirecte de utilizare a KEG-urilor. Acest calcul este necesar și la ambalajele care nu sunt serializate, dar acolo calculul se face la nivel de lot sau de perioadă cum ar fi paleți livrați versus paleți achiziționați.

Gestiunea de ambalaje se poate ține separat fără a se face schimb de informații cu aplicația ERP funcție de cerința clientului.

Tendințe tehnologice care modelează viitorul acestui domeniu complex

Inteligența Artificială (AI) și Învățarea Automată (ML)

Tehnologiile AI și ML permit o gestionare inteligentă a lanțului de aprovizionare în industria băuturilor. Prin algoritmi avansați, sistemele pot anticipa cererea, pot preveni defecțiuni prin mentenanță predictivă și pot optimiza distribuția în funcție de condiții reale. Aceste capabilități automatizează procesele critice și oferă o bază solidă pentru decizii strategice în timp real.

Internetul Lucrurilor (IoT) și Tehnologia Senzorilor

Senzorii IoT integrați în lanțul de aprovizionare oferă vizibilitate operațională extinsă. Ambalajele inteligente asigură monitorizarea continuă a temperaturii și prospețimii produselor, în timp ce senzorii industriali permit mentenanță predictivă și controlul calității în timp real. Aceste funcționalități contribuie la creșterea fiabilității, trasabilității și conformității în distribuția produselor alimentare și a băuturilor.

Tehnologia Blockchain

Tehnologia blockchain asigură trasabilitate end-to-end în lanțul de aprovizionare, permițând monitorizarea fiecărui ingredient de la producător până la punctul de vânzare. Această vizibilitate sporită facilitează intervenții rapide în cazul neconformităților și susține conformitatea cu reglementările privind siguranța alimentară.

Automatizare și Robotică

Implementarea tehnologiilor de automatizare — de la picking automat la paletizare robotizată — optimizează operațiunile logistice, reducând costurile și crescând acuratețea. În paralel, automatizarea liniilor de producție contribuie la creșterea randamentului, reducerea variațiilor de calitate și diminuarea dependenței de personal.

Industria băuturilor impune cerințe logistice specifice, care se bazează pe abordări sofisticate de management al lanțului de aprovizionare. Evoluția preferințelor consumatorilor și intensificarea concurenței obligă companiile să investească în capabilități avansate — de la previzionare și trasabilitate, până la optimizarea distribuției. Implementarea unor strategii complete asigură reziliență operațională, calitate constantă și performanță financiară pe termen lung.

Ce se află între producția de top și o experiență de consum perfectă? Un lanț de aprovizionare care funcționează fără cusur. În industria băuturilor, fiecare mililitru contează. Totul depinde de agilitate, precizie și control.

Sisteme ERP (Enterprise Resource Planning)

La început, companiile de producție foloseau sisteme MRP (Material Requirements Planning), apărute în anii ’60–’70, pentru a planifica necesarul de materiale. Aceste aplicații se concentrau pe calcularea cantităților de materii prime și programarea comenzilor, cu scopul de a reduce stocurile și a evita întârzierile.

Ulterior, în anii ’80, sistemele s-au extins către MRP II (Manufacturing Resource Planning), care nu mai gestionau doar materiale, ci și resursele de producție: utilaje, capacități de lucru, personal. Astfel, planificarea devenea mai complexă și mai apropiată de realitatea din fabrici.

Odată cu anii ’90, companiile au început să caute o integrare mai largă a proceselor. A apărut conceptul de ERP (Enterprise Resource Planning), care unifica într-o singură platformă toate funcțiile esențiale: producție, logistică, vânzări, financiar, resurse umane. Spre deosebire de MRP/MRP II, ERP oferă o viziune de ansamblu asupra întregii organizații, permițând coordonarea și analiza datelor în timp real.

Sistemele ERP reprezintă centrul de comandă al managementului lanțului de aprovizionare în industria băuturilor, integrând toate procesele de business — de la achiziții și producție, până la vânzări. Pentru producători, aceste sisteme ar trebui să gestioneze complexitatea rețetelor, inclusiv formulările cu multiple ingrediente și variante, precum și să asigure trasabilitatea completă a loturilor pe tot parcursul procesului de fabricație, în conformitate cu reglementările în vigoare și cu cerințele de calitate. Din cauza constrângerilor financiar- contabile de la nivelul aplicației ERP, gradul de libertate în configurarea acestor procese complexe poate fi redus.

Suita de aplicații xTrack de la Axes Software poate prelua cu succes orice cerință operațională referitoare la fluxurile de producție. Noi, la Axes Software, știm din experiența acumulată în proiectele implementate că multe din procesele operaționale nu pot fi implementate pe deplin într-o aplicație ERP. Un exemplu ar fi înregistrarea consumurilor reale. Acestea se pot înregistra în ERP, dar costul colectării datelor în fluxul de producție non-stop este foarte dificilă și aduce multe erori. Astfel, se preferă înregistrarea pe baza rețetelor teoretice. Un alt exemplu: dacă doar un palet dintr-un lot prezintă probleme de calitate, cantitatea de pe acel palet se transferă în ERP într-o gestiune de carantină pentru a nu fi livrată. Însă, dacă fizic nu se realizează acest proces, riscul ca paleții să fie folosiți în producție sau să fie livrați la client nu este eliminat.

În xTrack WMS este simplu: utilizatorul nu poate scana SSCC-ul paletului respectiv pentru astfel de operațiuni. Astfel de exemple sunt foarte multe.

Creșterea eficienței în fluxurile de producție se face prin adăugarea de funcționalități aplicațiilor de tip ERP prin folosirea suitei xTrack.

Concluzii

Toate aspectele prezentate în acest articol se aplică și în alte zone ale industriei alimentare. De exemplu, producția de sosuri, dulcețuri, conserve are aceleași cerințe, aceasta doar din perspectiva faptului că produsele sunt ambalate în recipiente asemănătoare cu cele de la băuturi. Aceste concepte se aplică, de fapt, în toată industria alimentară.

Cu soluțiile Axes Software, lanțul tău de aprovizionare devine o rețea inteligentă, nu o cursă cu obstacole. Optimizează procesele, câștigă vizibilitate și controlează fiecare etapă cu precizie.

👉 Solicită acum o ofertă personalizată completând formularul de mai jos.